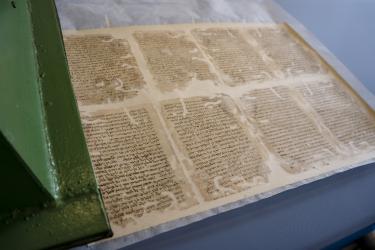

Механизированное восполнение утраченных частей листовой бумажной массой

В Центре родился, получил дальнейшее развитие и разошелся по всему миру механизированный метод восполнения утраченных частей листов бумажной массой. Он был разработан на основе исследований 50-х гг. Юлии Петровны Нюкши и сотрудников института бумаги. В 60-80-х гг. Ю. П. Нюкша, М. Г. Бланк и конструкторы завода бумагоделательного машиностроения им. II Пятилетки создали нескольких модификаций реставрационно-отливной машины РОМ. В настоящее время в ФЦКБФ успешно функционирует РОМ-4.

РОМ представляет собой производственный комплекс, включающий в себя систему мешалок для подготовки к отливу, пульт управления, компрессор и вакуумные насосы, и непосредственно реставрационно-отливную машину, узлы которой объединены непрерывной движущейся сеткой.

В зоне раскладки на сетку кладут подготовленные для реставрации листы, затем сетка перемещается, и листы попадают в зону долива — на сетку опускают короб и подают дозированное количество разбавленной бумажной массы. Затем выполняется непосредственно долив с последующим многоступенчатым обезвоживанием. В результате достигается комплексный эффект улучшения состояния бумажного носителя: восполняются утраты бумажного листа, в том числе, трудные для ручного восполнения мелкие утраты в средней части листов, удаляются продукты деструкции бумаги.Помимо РОМ важнейшей частью технологии механизированного восполнения утрат является подготовка полуфабриката. В качестве сырья для него используется доступная целлюлоза массового производства — сульфатная хвойная беленая (СФА хб), которая по долговечности следует за хлопковыми и лубяными волокнами.Полуфабрикат производится различных оттенков аналогично равнопрочной бумаге. Полуфабрикат изготавливается массой 110 г/м2.

Важным показателем качества реставрации является прочность шва между восполняемой и восполняющей частью. Она зависит от свойств бумаги документа и бумажной массы, структуры бумаги по периметру утраты. К полуфабрикату для восполнения утрат документов предъявляется особенное требование. Он должен обеспечивать высокую прочность между целлюлозными волокнами бумаги документа и восполняющей частью (бумагой из полуфабриката) как до, так и после старения. Остаточная прочность шва между восполняющей и восполняемой частями листа была определена после 12 сут искусственного старения (табл.1). Как видно из таблицы, в большей степени сохраняется прочность шва с бумагой документов из разных целлюлозных волокон, восполненных СФА хб со степенью помола 55 о ШР. Остаточная прочность после 12 сут искусственного тепло-влажного старения составляет не менее 80% .

Таблица 1.

Остаточная прочность шва между восполняющей и восполняемой частями листа после 12 сут. искусственного старения

|

Степень помола СФА хб в полуфабрикате, о ШР |

Способ сушки полуфабриката |

Остаточная прочность шва (%) при восполнении модельных образцов из |

||

|

100% сульфатной целлюлозы |

100% хлопковой целлюлозы |

100% тряпичных волокон |

||

|

35 |

Контактная |

80 |

83 |

90 |

|

45 |

78 |

80 |

101 |

|

|

55 |

87 |

90 |

104 |

|

В результате восполнения возникает равномерно сформированный шов восполненного документа, где волокна полуфабриката проникают в неравномерности бумаги документа по периметру, а также располагаются и на поверхности документа, способствуя дополнительному упрочнению шва. При восполнении утрат волокна полуфабриката с потоком воды направляются не только в зону больших утрат, но и заполняют мельчайшие утраты и трещины. В связи с тем, что длина волокон полуфабриката сопоставима с целлюлозными волокнами документа, они легко проникают в межволоконное пространство и прочность шва после сушки обеспечивается за счет образования водородных связей по принципу формирования бумажного полотна при производстве бумаги. Разработка волокна СФА хб. в процессе размола до 55 о ШР позволяет получить шов по прочности сравнимый с прочностью, например, книжно-журнальной бумаги начала 20 в. или газетной бумаги, порой при лабораторных испытаниях разрыв происходит по бумаге макулатурного документа, а не по шву, сформированному без применения дополнительных методов упрочнения. При правильном расчете количества полуфабриката для долива получается лист без утолщений швов. Разработанная в ФЦКБФ РНБ технология позволяет получать тонированный фабрикат различных отенков благодаря совместному размолу пигментов и целлюлозного волокна. Взаимодействуя с целлюлозным волокном и металлическими ножами гарнитуры ролла в результате истирания, порошкообразные пигменты становятся мелкодисперсными, улучшается контакт с осадителем ПГМГ фосфатом, возникает более равномерное распределение в целлюлозной суспензии. В связи с этим многократно возрастает эффективность пигментов при одинаковом расходе по сравнению с перемешиванием после размола и достигается насыщенный оттенок. В процессе восполнения возможно смешение полуфабриката нескольких оттенков, для получения подходящего к документу.